하이템프코리아

Tel : 02-2663-1203 Fax : 02-2663-1204

서울 강서구 공항대로 190 푸리마 타워 617호

www.hightempkorea.com hightempkorea@gmail.com

Aremco Ceramabond™ 571 – 고온 절연 및 내화용 MgO 세라믹 접착제

Aremco의 Ceramabond™ 571은 산화 마그네슘(MgO)을 주성분으로 하는 고성능 무기 세라믹 접착제입니다.

최대 1760°C의 고온 환경에서도 탁월한 안정성과 절연 특성을 유지하며, 다양한 세라믹, 금속 소재를 효과적으로 접착·밀봉할 수 있습니다.

특히 고온 노, 센서 부착, 히터 조립, 고온 절연체 지지체 제작 등에 적합하며, 진공 및 대기 환경 모두에서 사용 가능합니다.

품번을 클릭하면 제품의 상세정보로 이동합니다.

* Torque Strength : 산화 전처리된 ½"(12.7mm)–13 규격의 너트와 볼트를 접착 후, 537°C(1000°F)에서 최종 경화하여 토크 렌치를 사용해 테스트 되었습니다.* 제품 특성은 370℃(700°F) 에서 2시간 동안 경화 후 평가되었습니다.

* 모든 세라믹 접착제는 휘발성 유기 화합물(VOC) 를 포함하지 않습니다.

| 품번 | Filler | 최대 사용온도 |

점도 | Torque Strength |

열팽창계수 | 접착 기재 | 특징 및 적용분야 |

|---|---|---|---|---|---|---|---|

Ceramabond™ 571 |

MgO | 1760ºC | 20,000 ~90,000 |

22 | 7.0 (12.6) 전 제품 비교차트 보기 |

C–M, M–M 접착기재 보러가기 |

세라믹과 금속, 또는 금속 간 구조 접착 가능 히터, 인덕션 코일, 센서 절연 및 접착 센서 어셈블리 절연, 고온 전기 절연 부품 접착 |

* 본 차트는 단순한 상온 접착 강도가 아니라, 고온 환경에서의 열팽창 차이에 따른 응력, 열적 안정성 등을 포함한 전체적인 접합 안정성을 고려하여 작성되었습니다.

* ●= 추천, ▲ 적용가능

| 세라믹 접착제 선택 가이드 | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Material | CTE (°C) | 503 | 520 | 552 | 569 | 670 | 671 | 835-M | 600-N | 865 | 571 | 618-N | 890 | 890-K | 516 | 835 | 885 | 885-K |

| Alumina | 4.4(7.9) | ● | ● | ● | ● | ● | ● | ● | ▲ | |||||||||

| Alumina-Silica | 1.8(3.2) | ▲ | ||||||||||||||||

| Aluminum Nitride | 1.5(2.7) | ● | ▲ | |||||||||||||||

| Beryllia | 4.1(7.4) | ● | ▲ | ▲ | ▲ | ▲ | ▲ | ▲ | ▲ | ▲ | ||||||||

| Boron Carbide | 2.6(4.7) | ▲ | ▲ | |||||||||||||||

| Boron Nitride | 4.2(7.6) | ▲ | ||||||||||||||||

| Borosilicate Glass | 1.8(3.2) | ▲ | ● | |||||||||||||||

| Calcium Silicate | 3.0(5.4) | ● | ||||||||||||||||

| Ceramic Textile | ● | ▲ | ||||||||||||||||

| Cordierite | 1.1(2.0) | ● | ||||||||||||||||

| Graphite | 4.3(7.7) | ▲ | ▲ | |||||||||||||||

| Macor | 5.2(9.4) | ▲ | ● | ▲ | ▲ | ▲ | ▲ | |||||||||||

| Mica | 4.7(8.5) | |||||||||||||||||

| Mullite | 3.0(5.4) | ▲ | ▲ | ▲ | ▲ | ▲ | ▲ | |||||||||||

| Quartz | 0.30(0.54) | ▲ | ▲ | ▲ | ● | ▲ | ||||||||||||

| Refractory, Dense | ● | ● | ● | ● | ▲ | |||||||||||||

| Refractory, Porous | ● | ● | ||||||||||||||||

| Sapphire | 4.2(7.6) | ● | ▲ | ▲ | ▲ | |||||||||||||

| Silica | 0.31(0.56) | ● | ||||||||||||||||

| Silicon Carbide | 2.9(5.2) | ▲ | ● | ● | ||||||||||||||

| Silicon Nitride | 1.8(3.2) | ▲ | ▲ | ▲ | ▲ | |||||||||||||

| Steatite | 4.0(7.2) | ▲ | ● | ▲ | ▲ | ● | ||||||||||||

| Zirconia | 5.7(10.3) | ▲ | ▲ | ● | ● | |||||||||||||

| Zirconia Silicate | 4.0(7.2) | ● | ● | ▲ | ||||||||||||||

| Aluminum | 15.0(27.0) | ● | ||||||||||||||||

| Brass | 10.2(18.4) | ● | ||||||||||||||||

| Cast Iron | 5.9(10.6) | ▲ | ▲ | ▲ | ▲ | ▲ | ● | |||||||||||

| Copper | 9.3(16.7) | ● | ||||||||||||||||

| Inconel | 6.4(11.5) | ▲ | ▲ | ▲ | ▲ | ▲ | ● | |||||||||||

| Molybdenum | 2.9(5.2) | ▲ | ● | ▲ | ▲ | ▲ | ▲ | ▲ | ||||||||||

| Nickel | 7.2(13.0) | ● | ||||||||||||||||

| Nickel-Iron | 2.6(4.7) | ▲ | ● | ▲ | ▲ | ▲ | ▲ | ▲ | ||||||||||

| Platinum | 4.9(8.8) | ● | ▲ | ▲ | ▲ | |||||||||||||

| Silicon | 1.6(2.9) | ▲ | ▲ | ▲ | ||||||||||||||

| Silver | 10.6(19.1) | ▲ | ||||||||||||||||

| Stainless 300 | 9.6(17.3) | ▲ | ▲ | ▲ | ||||||||||||||

| Stainless 400 | 6.2(11.2) | ▲ | ▲ | ▲ | ▲ | ▲ | ● | ▲ | ▲ | ▲ | ▲ | |||||||

| Steel (1010) | 6.5(11.7) | ▲ | ▲ | ▲ | ▲ | ▲ | ● | ▲ | ▲ | ▲ | ▲ | |||||||

| Tantalum | 3.9(7.0) | ▲ | ▲ | ▲ | ▲ | ▲ | ▲ | ▲ | ▲ | ▲ | ||||||||

| Titanium | 5.8(10.4) | ▲ | ▲ | ▲ | ▲ | ▲ | ● | ▲ | ▲ | ▲ | ▲ | |||||||

| Tungsten | 2.5(4.5) | ▲ | ● | ▲ | ▲ | ▲ | ▲ | ▲ | ||||||||||

| CERAMABOND™ — HIGH TEMPERATURE CERAMIC ADHESIVES PROPERTIES | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Part Number | 503 | 520 | 552 | 569 | 670 | 671 | 835-M | 600-N | 865 |

| Major Constituent | Al₂O₃ | Al₂O₃ | Al₂O₃ | Al₂O₃ | Al₂O₃ | Al₂O₃ | Al₂O₃ | Al₂O₃–SiO₂ | AlN |

| Color | White | White | White | White | White | White | White | Tan | Gray |

| Temperature Limit, °C | 1650 | 1650 | 1650 | 1650 | 1650 | 1760 | 1650 | 1650 | 1650 |

| No. Components | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| Viscosity, cP | 50,000 ~90,000 |

1,000 ~3,000 |

53,000 ~73,000 |

Paste | 2,500 ~5,000 |

40,000 ~80,000 |

30,000 ~40,000 |

5,000 ~15,000 |

Paste |

| Specific Gravity, g/cc | 2.35–2.55 | 1.55–1.65 | 1.90–2.20 | 2.15–2.30 | 1.80–1.95 | 2.05–2.15 | 2.35–2.45 | 2.00–2.05 | 1.95–2.15 |

| CTE, in/in/°F × 10⁻⁶ (°C) | 4.0 (7.2) | 4.0 (7.2) | 4.3 (7.7) | 4.2 (7.6) | 4.3 (7.7) | 4.3 (7.7) | 4.0 (7.2) | 3.0 (5.4) | 1.5 (2.7) |

| Mix Ratio, powder/liquid | NA | NA | NA | NA | NA | NA | NA | NA | NA |

| Thinner | 503-T | 520-T | 552-T | 569-T | 670-T | 671-T | 835-M-T | 600-T | 865-T |

| Solvent | Water | Water | Water | Water | Water | Water | Water | Water | Water |

| Application Temperature, ℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ |

| Storage Temperature, ℃ | 5~32℃ | 5~32℃ | 5~32℃ | 5~32℃ | 5~32℃ | 5~32℃ | 5~32℃ | 5~32℃ | 5~32℃ |

| Shelf Life, months | 6 | 6 | 6 | 6 | 6 | 6 | 6 | 6 | 6 |

| Air Set, hrs | ≤1 | 1–2 | 1–4 | 1–4 | 1–4 | 1–4 | 1–4 | 1–4 | 1–4 |

| Heat Cure, °C, hrs | 93℃, 2시간 +260℃, 2시간 +370℃, 2시간 |

93℃,2시간 +426℃, 2시간 |

93℃, 2시간 +260℃, 2시간 |

93℃2시간 +260℃ 2시간 |

93℃, 2시간 | 93℃, 2시간 | 93℃, 2시간 | 93℃, 2시간 +176℃, 1시간 |

93℃, 2시간 +176℃, 1시간 +260℃ 2시간 |

| Dielectric Strength, volts/mil @ RT | 171 | 171 | 173 | 138 | 142 | 182 | 163 | 203 | 187 |

| Torque Strength, ft-lbs | 60 | 60 | 38 | 18 | 38 | 57 | 63 | 14 | 27 |

| Moisture Resistance | Good | Good | Excellent | Excellent | Excellent | Excellent | Good | Excellent | Excellent |

| Alkali Resistance | Fair | Good | Good | Good | Good | Good | Good | Good | Good |

| Acid Resistance | Excellent | Good | Good | Excellent | Good | Good | Good | Good | Good |

| Part Number | 571 | 618-N | 890 | 890-K | 516 | 835 | 885 | 885-K |

|---|---|---|---|---|---|---|---|---|

| Major Constituent | MgO | SiO₂ | SiC | SiC | ZrO₂–ZrSiO₄ | ZrSiO₄ | ZrO₂ | ZrO₂ |

| Color | Off-White | Off-White | Blue-Gray | Blue-Gray | Tan | Tan | Tan | Tan |

| Temperature Limit, °C | 1760 | 1650 | 1650 | 1650 | 1760 | 1650 | 1760 | 1760 |

| No. Components | 2 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| Viscosity, cP | 20,000 ~90,000 |

40,000 ~60,000 |

35,000 ~55,000 |

10,000 ~40,000 |

40,000 ~70,000 |

20,000 ~40,000 |

10,000 ~20,000 |

10,000 ~30,000 |

| Specific Gravity, g/cc | 1.90–2.20 | 1.80–1.90 | 1.70–1.75 | 2.35–2.45 | 2.15–2.30 | 2.25–2.35 | 2.65–2.70 | 2.65–2.70 |

| CTE, in/in/°F × 10⁻⁶ (°C) | 7.0 (12.6) | .33 (.59) | 2.4 (4.4) | 3.0 (5.4) | 4.1 (7.4) | 4.0 (7.2) | 4.0 (7.2) | 4.2 (7.6) |

| Mix Ratio, powder/liquid | 1.0:1.0, 1.5:1.0 | NA | NA | NA | NA | NA | NA | NA |

| Thinner | 571-T | 618-N-T | 890-T | 890-K-T | 516-T | 835-T | 885-T | 885-K-T |

| Solvent | Water | Water | Water | Water | Water | Water | Water | Water |

| Application Temperature, ℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ |

| Storage Temperature, ℃ | 5~32℃ | 5~32℃ | 5~32℃ | 5~32℃ | 5~32℃ | 5~32℃ | 5~32℃ | 5~32℃ |

| Shelf Life, months | 6 | 6 | 6 | 6 | 6 | 6 | 6 | 6 |

| Air Set, hrs | 1–4 | 1–4 | ≤1 | 1–4 | 1–4 | ≤1 | ≤1 | 1–4 |

| Heat Cure, ℃, hrs | 93℃, 2시간 | 93℃, 2시간 260℃, 2시간 370℃, 2시간 |

93℃, 2시간 260℃, 2시간 370℃, 2시간 |

93℃, 2시간 260℃, 2시간 |

93℃, 2시간 260℃, 2시간 370℃, 2시간 |

93℃, 2시간 | 93℃, 2시간 260℃, 2시간 370℃, 2시간 |

93℃, 2시간 260℃, 2시간 |

| Dielectric Strength, volts/mil @ RT | 91 | 156 | 73 | 95 | 188 | 111 | 105 | 88 |

| Torque Strength, ft-lbs | 22 | 77 | 40 | 50 | 50 | 40 | 40 | 40 |

| Moisture Resistance | Excellent | Excellent | Good | Good | Good | Good | Good | Good |

| Alkali Resistance | Good | Good | Good | Good | Excellent | Good | Good | Good |

| Acid Resistance | Fair | Good | Good | Good | Good | Good | Good | Good |

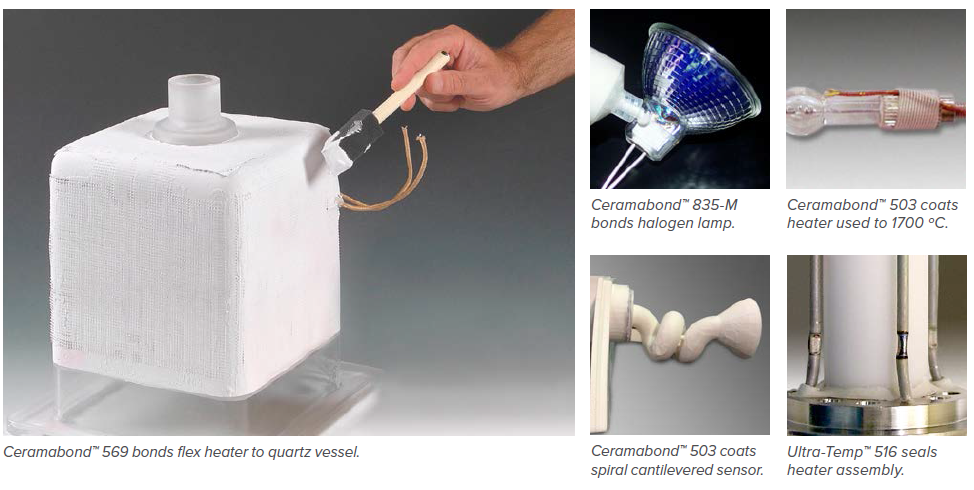

*571 제품이 구리 유도가열기, 산소센서 코팅 및 써모커플과 유리 접착에 적용된 사례

CERAMABOND™ 571

MgO 기반 세라믹 접착제 / 인덕션코일, 센서, 히터 접착 및 고정

Ceramabond™ 571은 마그네시아(MgO)를 주성분으로 한 고온용 세라믹 접착제로, 최대 1760 °C 까지 견디는 뛰어난 내열성과 우수한 전기 절연 특성을 제공합니다.

금속–금속(M–M), 세라믹–금속(C–M) 구조에 모두 적용 가능하며, 고온에서도 안정적인 절연 성능이 요구되는 히터, 센서, 인덕션 코일 등의 접합 및 고정에 효과적입니다.

세라믹 계열에서는 알루미나, Macor 금속계열에서는 알루미늄, 황동, 주철, 인코넬, 스테인레스(400), 탄소강, 티타늄 등 다양한 금속에 접착 가능 합니다.

특징

- MgO 기반: 고온 절연성과 안정성이 뛰어난 무기계 세라믹 접착 시스템

- C–M, M–M 구조 대응: 세라믹과 금속, 또는 금속 간 구조 접합에 모두 적용 가능

- 극고온 내열성: 최대 1760 °C까지 안정된 물리적·화학적 특성 유지

- 전기 절연성: 고온에서도 우수한 절연 특성 유지

응용분야

- 히터 조립체 접착: 금속 발열체, 세라믹 히터 블록 등 고온 발열 부품의 절연 고정

- 인덕션 코일 씰링: 구리 인덕션 코일의 절연 접착 및 내열 고정

- 센서 어셈블리 절연: 산소 센서, 열전대, 진공 게이지 등 고온 센서류의 고정 및

절연 보호

- 고온 전기 절연 부품 고정: 금속-세라믹 복합 구조물에서 절연 유지가 요구되는

고정 조립 공정

| CERAMABOND™ 571 | |

|---|---|

| Major Constituent | MgO |

| Color | Off-White |

| Temperature Limit, °F (°C) | 3200 (1760) |

| No. Components | 2 |

| Viscosity, cP | 20,000–90,000 |

| Specific Gravity, g/cc | 1.90–2.20 |

| Handling | |

| CTE, in/in/°F x 10⁻⁶ (°C) | 7.0 (12.6) |

| Mix Ratio, powder:liquid | 1.0:1.0, 1.5:1.0 |

| Thinner | 571-T |

| Solvent | Water |

| Application Temperature, ℃ | 10~32℃ |

| Storage Temperature, ℃ | 5~32℃ |

| Shelf Life, months | 6 |

| Curing | |

| Air Set, hrs | 1–4 |

| Heat Cure, ℃, hrs | 93°C, 2 |

| Dielectric Strength, volts/mil @ RT | 91 |

| Torque Strength, ft-lbs | 22 |

| Moisture Resistance | Excellent |

| Alkali Resistance | Good |

| Acid Resistance | Fair |

1. 표면처리

접착 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다. 특히 표면이 매끄러운 경우 접착력이 떨어지기 쉬우므로, 에칭, 연마, 블라스팅 또는 산화 처리와 같은 전처리 작업을 반드시 수행해야 합니다.

또한, 다공성 소재의 경우 바인더가 흡수되거나 분리되는 현상을 방지하기 위해 접착 전에 바인더로 프리코팅(pre-coating)하는 것을 권장드립니다.

2. 세척

이소프로필알코올(IPA), 메틸에틸케톤(MEK) 등과 같은 유기 용제로 세척하거나 중성세제로 세척합니다.

3.Mixing

배합 비율(중량 기준): Powder : Binder = 1~1.5 : 1

반드시 중량기준으로 섞어주시고 충분히 혼합해야 합니다. 충분히 믹싱하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

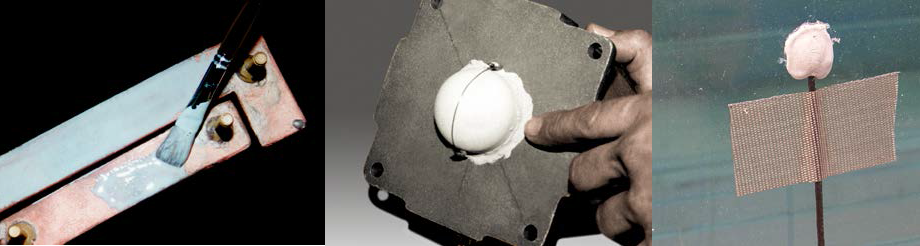

4.도포방법

접착제를 붓, 스패출러 또는 디스펜서를 사용하여 각 표면에 얇게 도포합니다.

클램프나 유사한 도구를 사용하여 고르게 압력을 가함으로써, 접합부 전체에 50–200 마이크론(0.05mm~0.2 mm) 두께의 접착층이 균일하게 유지되도록 합니다.

5.경화방법

1단계 상온에서 1~4시간 자연건조

2단계 93°C에서 2시간 경화(수분 증발 및 접착력 향상)

3단계(선택사항) 370~427°C에서 2시간 추가 경화(기계적 강도, 기공 감소 및 밀도 향상)

※ 승온 속도를 분당 2.8°C 이하로 천천히 올리고, 기포 발생 시 승온 속도를 낮춰 반복경화 합니다.