하이템프코리아

Tel : 02-2663-1203 Fax : 02-2663-1204

서울 강서구 공항대로 190 푸리마 타워 617호

www.hightempkorea.com hightempkorea@gmail.com

Aremco의 고방사율 코팅(High emissivity coatings) 시리즈

Aremco의 고방사율 코팅제는 가전, 세라믹, 화학 공정, 금속 처리, 정제 산업에서 사용되는 적외선 히터, 로, 소각로, 오븐의 열 효율을 크게 향상시키기 위해 설계된 블랙 바디(black-body) 조성의 코팅제입니다.

천연가스 및 오일 사용량을 줄여 에너지 효율 향상에 기여하며, 일반적으로 5~10% 수준의 절감 효과를 제공합니다.

고방사율 코팅제는 코팅되지 않은 버너 튜브나 내화재에 비해 복사열 및 대류열을 보다 효과적으로 흡수하고 재방출함으로써, 퍼니스나 히터 내부의 열 전달 효율을 크게 향상시켜 상대적으로 온도가 낮은 대상물에 보다 효과적으로 열을 전달합니다.

이로 인해 내화 라이닝이 적용된 시스템에서는 내부에 불필요하게 축적되는 열이 줄어들어 열충격 및 열응력이 완화되고, 내화재의 수명이 연장되며 유지보수 주기도 증가합니다.

또한 라이닝이 흡수하는 에너지가 감소함에 따라 가열 시간이 단축되어 전체 공정 시간과 에너지 소비를 동시에 절감할 수 있습니다.

품번을 클릭하면 제품의 상세정보로 이동합니다.

| 품번 | 최대 사용온도 |

점도(cp) | 온도별 방사율 차트 |

적용재질 |

|---|---|---|---|---|

HiE-Coat 840-C |

1093°C | 70~160 |

300°C

400°C

500°C

600°C 700°C 800°C 900°C |

- 세라믹 재질 코팅 - 세라믹 섬유 모듈(Fiber Modules ), 경량 내화재(보드, 페이퍼), 고밀도 내화재 (Dense Refractory) |

HiE-Coat 840-CX |

1316°C | 50~150 |

25°C(0.25 ~ 1.10μm) 25°C(2.00 ~ 20.0μm) 500°C 900°C |

- 세라믹 재질 코팅 - 세라믹 섬유 모듈(Fiber Modules), 경경량 내화재(보드, 페이퍼), 고밀도 내화재 - 구리를 포함하지 않음(화염에 직접 노출 시 발생할 수 있는 녹색 변색 방지 목적) |

HiE-Coat 840-CM |

1093°C | 600~800 |

300°C

400°C

500°C

600°C 700°C 800°C 900°C |

- 내화금속 + 세라믹 코팅 - 내화 금속(텅스텐, 몰리브덴, 탄탈륨, 니오븀, 레늄 등), 고밀도 내화재(Dense Refractory) |

HiE-Coat 840-CMX |

1316°C | 150~300 | 500°C 800°C | - 내화금속 + 세라믹 코팅 - 내화 금속(텅스텐, 몰리브덴, 탄탈륨, 니오븀, 레늄 등), 고밀도 내화재(Dense Refractory) - 구리를 포함하지 않음(화염에 직접 노출 시 발생할 수 있는 녹색 변색 방지 목적) |

HiE-Coat 840-M |

1093°C | 400~800 |

300°C

400°C

500°C

600°C 700°C 800°C |

- 서스 + 탄소강 코팅(카본스틸) - 스테인레스(Stainless Steel), 탄소강(Carbon Steel) |

HiE-Coat 840-MX |

1316°C | 300~700 | 500°C 900°C | - 서스 + 탄소강 코팅(카본스틸) - 스테인레스(Stainless Steel), 탄소강(Carbon Steel) - 구리를 포함하지 않음(화염에 직접 노출 시 발생할 수 있는 녹색 변색 방지 목적) |

HiE-Coat 840-MS |

593°C | 250~500 | 300°C 400°C 500°C | - 일반금속 코팅(Silicone + Ceramic 복합조성 코팅제) - 알루미늄, 구리, 탄소강 및 스테인리스 등 |

* 예상 도포 면적은 혼합 및 도포 과정에서의 재료 손실에 따라 달라질 수 있습니다.

* 점도는 Brookfield LV 점도계를 사용해 측정하며, 제품의 특성에 따라 측정 장치(스핀들)와 속도 설정이 달라질 수 있습니다.

| Product Number | 840-C | 840-CX | 840-CM | 840-CMX | 840-M | 840-MX | 840-MS |

|---|---|---|---|---|---|---|---|

적용대상 |

Light-Weight Refractory Dense Refractory Fiber Modules |

Light-Weight Refractory Dense Refractory Fiber Modules |

Refractory Metals Dense Refractory |

Refractory Metals Dense Refractory |

Stainless Steel Carbon Steel |

Stainless Steel Carbon Steel |

Aluminum Copper Stainless Steel Carbon Steel |

| 색상 | Jet Black | Jet Black | Jet Black | Jet Black | Jet Black | Jet Black | Jet Black |

| 최대 사용 온도 (°C) | 1093 | 1316 | 1093 | 1316 | 1093 | 1316 | 593 |

| 점도 (cP) | 70~160 | 50~150 | 600~800 | 150~300 | 400~800 | 300~700 | 250~500 |

| 비중 (g/cc) | 1.6 | 1.52 | 1.54 | 1.67 | 1.61 | 1.57 | 1.49 |

| Solids by Weight, % * 건조 후 남는 무게비율 |

58.5 | 51.5 | 48 | 51 | 47.3 | 47.3 | 57.1 |

| Solids by Volume, % * 건조 후 남는 부피비율 |

27.3 | 20.25 | 19.9 | 22.4 | 22.1 | 22.1 | 42.5 |

| WFT, microns * 권장 도막 두께(도포 시) |

92.9 | 125.4 | 127.7 | 113.4 | 114.8 | 114.8 | 61 |

| DFT, microns * 권장 도막 두께(건조 후) |

25.4 | 25.4 | 25.4 | 25.4 | 25.4 | 25.4 | 25.4 |

| 예상 도포면적, m²/liter | 10.8 | 8 | 7.8 | 8.8 | 8.7 | 8.7 | 16.7 |

| 상온 경화 | 1~2시간 | 1~2시간 | 1시간 | 1~2시간 | 1시간 | 1시간 | 1시간 |

| 열 경화 | 93℃, 1시간 | 93℃, 1시간 | 93℃, 30분 + 260℃, 1시간 |

93℃, 30분 + 260℃, 1시간 |

93℃, 1시간 + 260℃, 1시간 |

93℃, 1시간 + 260℃, 1시간 |

250℃, 45분 |

| 도포 온도(°C) | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~48℃ |

| Thinner | 840-C-T | 840-CX-T | 840-CM-T | 840-CM-T | 840-M-T | 840-MX-T | PM Acetate |

| 인화점(°C) | NA | NA | NA | NA | NA | NA | 48 |

| 휘발성분(lbs/갤런) | 0 | 0 | 0 | 0 | 0 | 0 | 5.3 |

| 유통기한 | 6개월 | 6개월 | 6개월 | 6개월 | 6개월 | 6개월 | 6개월 |

| 보관 온도(°C) | 12~29℃ | 12~29℃ | 12~29℃ | 12~29℃ | 12~29℃ | 12~29℃ | 4~32℃ |

* 퍼니스(furnace) 및 키른(kiln) 내벽 방사율 코팅

HiE-Coat™ 840-C

고방사율 세라믹 코팅제 - 세라믹 내화재 코팅용

HiE-Coat™ 840-C는 고온 가스식 퍼니스 및 키른의 열 효율을 극대화하기 위해 설계된 고방사율 세라믹 재질 코팅제로, 세라믹 섬유 모듈(Fiber Modules), 경량 내화재(보드 및 페이퍼), 고밀도 내화재(Dense Refractory) 표면에 적용됩니다.

무코팅 상태의 내화재는 대부분의 입사 복사에너지를 플루가스로 다시 반사시켜, 작업물(work-load)로 전달되는 열의 양을 제한하게 됩니다. 이로 인해 전체 가열 효율이 저하되고, 에너지 손실이 발생하게 됩니다.

반면, 고방사율 코팅제를 적용하면 내화재 표면이 더 많은 복사에너지를 흡수한 뒤 이를 블랙바디(black-body) 스펙트럼 전역에 걸쳐 재방출하게 됩니다. 이러한 스펙트럼 재분산 효과를 통해 복사열이 플루가스를 효과적으로 통과하여, 더 많은 열이 직접적으로 작업물로 전달됩니다.

이 과정에서 플루가스의 온도는 감소하고, 내화재에 흡수되어 저장되는 열 또한 줄어들게 되어, 내화재의 평균 온도가 낮아지고 열충격 및 열응력이 감소합니다. 이는 특히 세라믹 섬유 모듈 및 고밀도 내화재의 결정화(devitrification) 및 수축(shrinkage) 현상을 억제하여 내화재의 수명을 연장하고, 유지보수 비용 절감에 기여합니다.

HiE-Coat™ 840-C는 최대 1093 °C 까지 사용가능 하며, 고온 환경에서 복사열 전달 최적화와 내화재 보호를 동시에 제공합니다.

특징

- 빠른 가열 속도, 열 전달 효율 향상

- 짧은 공정 사이클 시간, 연료 소비 감소

- 온도 균일성 개선, 열충격 및 열응력 감소

- 내화재 수명 연장, 내화재 분진 최소화

- 내화재에 가스 부산물의 축적 감소

응용분야

- 석유화학, 세라믹, 발전 산업 내 고온 열처리 설비

- 세라믹 섬유 모듈 (Fiber Modules)

- 경량 내화재 (보드, 페이퍼)

- 고밀도 내화재 (Dense Refractory)

- 가스 가열 퍼니스 및 키른 내벽 코팅

| HiE-Coat™ 840-C | |

|---|---|

| 타입 | Inorganic-Ceramic |

| 적용대상 | Light-Weight Refractory Fiber Modules Dense Refractory |

| 색상 | Jet Black |

| 최대 사용 온도 (°C) | 1093 |

| 점도 (cP) | 70~160 |

| 비중 (g/cc) | 1.6 |

| Solids by Weight, % * 건조 후 남는 무게비율 |

58.5 |

| Solids by Volume, % * 건조 후 남는 부피비율 |

27.3 |

| WFT, microns * 권장 도막 두께(도포 시) |

92.9 |

| DFT, microns * 권장 도막 두께(건조 후) |

25.4 |

| 예상 도포면적, m²/liter | 10.8 |

| 상온 경화 | 1~2시간 |

| 열 경화 | 93℃, 1시간 |

| 도포 온도 (°C) | 10~32℃ |

| Thinner | 840-C-T |

| 인화점(°C) | NA |

| 휘발성분 (lbs/갤런) | 0 |

| 유통기한 | 6개월 |

| 보관 온도 (°C) | 12~29℃ |

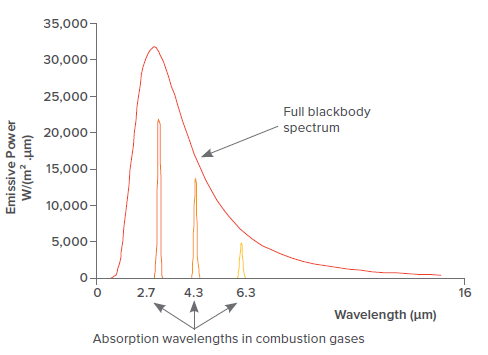

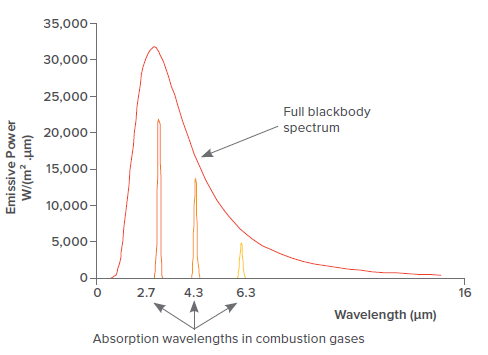

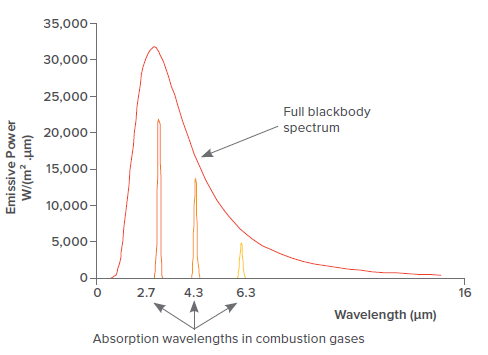

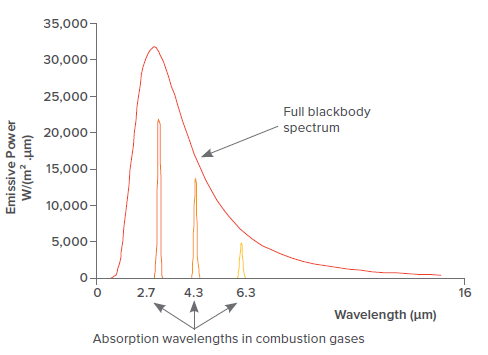

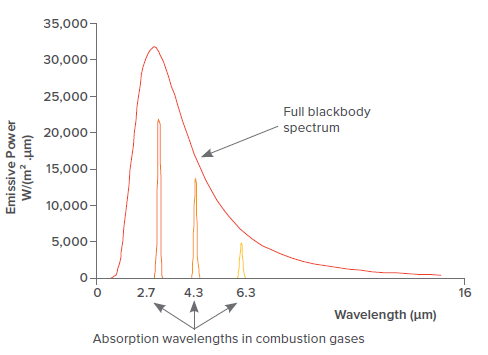

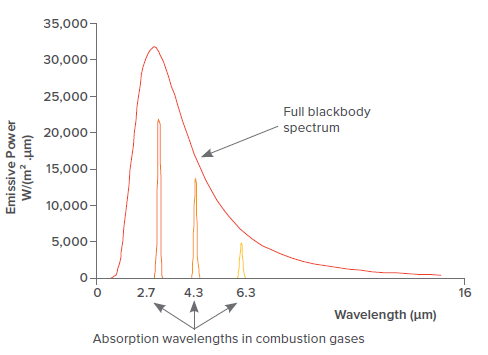

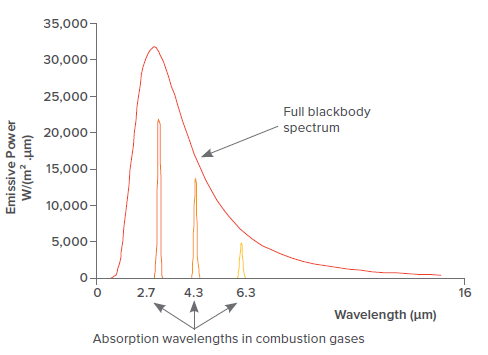

* 연소가스는 특정한 좁은 파장대(2.7, 4.3, 6.3 μm)에서만 복사에너지를 흡수하며, 나머지 에너지는 반사되거나 손실됩니다. 그러나 고방사율 코팅이 적용된 내화재는 이러한 손실되는 복사에너지를 대신 흡수하고 재방출함으로써, 연료 효율을 높이고 불필요한 에너지 축적을 줄여 에너지 절약과 장비 수명 연장에 기여합니다.

1. 표면처리

코팅의 접착력과 성능을 극대화하기 위해 적절한 세척 및 전처리 과정이 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

- 세라믹 내화재 : 표면에 있는 먼지, 섬유 잔여물, 기계가공 잔여물 등을 진공청소기 또는 저압의 압축공기로 제거합니다.

- 금속 : 이소프로필알코올(IPA), 메틸에틸케톤(MEK) 등과 같은 유기 용제로 세척하거나 중성세제로 세척합니다.

- 세라믹 내화재와 금속 모두, 코팅 전에는 표면이 완전히 건조된 상태여야 합니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 스페출러, 붓(적당한 강성이 있는 솔형 브러시), 스퀴지, 디스펜서 또는 스프레이를 사용하여 각 표면에 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 3.66 mil (92.9 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

5. 경화방법

1단계 상온에서 1~2시간 자연건조

2단계 93°C에서 1시간 경화(수분 증발 및 접착력 향상)

※ 승온 속도를 분당 2.8°C 이하로 천천히 올리고, 기포 발생 시 승온 속도를 낮춰 반복경화 합니다.

* 가스 연소 방식의 단조로에 HiE-Coat™ 840-CX를 적용한 사례

HiE-Coat™ 840-CX

고방사율 세라믹 코팅제 - 세라믹 내화재(모듈, 보드, 내화재)코팅용

HiE-Coat™ 840-CX는 세라믹 재질 기반의 고방사율 코팅제로, 세라믹 섬유 모듈(Fiber Modules), 경량 내화재(보드 및 페이퍼), 고밀도 내화재(Dense Refractory) 등에 적용되며, 최대 1316 °C 까지 사용 가능하며 고온에서도 우수한 성능을 유지합니다.

코팅이 되지 않은 내화재는 대부분의 복사에너지를 플루가스로 반사시켜 가열 효율을 저하시킵니다. 반면, HiE-Coat™ 840-CX는 고방사율 특성을 통해 더 많은 복사열을 흡수하고, 블랙바디 파장 전역에(black-body wavelength spectrum) 걸쳐 재방출함으로써, 더 많은 열을 작업물로 직접 전달합니다. 결과적으로 내화재의 평균 온도가 낮아지고, 열충격 및 수축 현상이 줄어들어 내화재의 수명이 향상됩니다.

특히, 구리를 포함하지 않아 화염에 직접 노출되는 환경에서 발생할 수 있는 녹색 변색 현상(Green Discoloration)을 방지할 수 있습니다. 이는 정밀 공정용 퍼니스 또는 시각적 청정도가 중요한 어플리케이션에 적합한 특성을 제공합니다.

특징

- 빠른 가열 속도, 열 전달 효율 향상

- 짧은 공정 사이클 시간, 연료 소비 감소

- 온도 균일성 개선, 열충격 및 열응력 감소

- 내화재 수명 연장, 내화재 분진 최소화

- 내화재에 가스 부산물의 축적 감소

응용분야

- 석유화학, 세라믹, 발전 산업 내 고온 열처리 설비

- 세라믹 섬유 모듈 (Fiber Modules)

- 경량 내화재 (보드, 페이퍼)

- 고밀도 내화재 (Dense Refractory)

- 가스 가열 퍼니스 및 키른 내벽 코팅

| HiE-Coat™ 840-CX | |

|---|---|

| 타입 | Inorganic-Ceramic |

| 적용대상 | Light-Weight Refractory Fiber Modules Dense Refractory |

| 색상 | Jet Black |

| 최대 사용 온도 (°C) | 1316 |

| 점도 (cP) | 50~150 |

| 비중 (g/cc) | 1.52 |

| Solids by Weight, % * 건조 후 남는 무게비율 |

51.5 |

| Solids by Volume, % * 건조 후 남는 부피비율 |

20.25 |

| WFT, microns * 권장 도막 두께(도포 시) |

125.4 |

| DFT, microns * 권장 도막 두께(건조 후) |

25.4 |

| 예상 도포면적, m²/liter | 8 |

| 상온 경화 | 1~2시간 |

| 열 경화 | 93℃, 1시간 |

| 도포 온도 (°C) | 10~32℃ |

| Thinner | 840-CX-T |

| 인화점(°C) | NA |

| 휘발성분 (lbs/갤런) | 0 |

| 유통기한 | 6개월 |

| 보관 온도 (°C) | 12~29℃ |

* 연소가스는 특정한 좁은 파장대(2.7, 4.3, 6.3 μm)에서만 복사에너지를 흡수하며, 나머지 에너지는 반사되거나 손실됩니다. 그러나 고방사율 코팅이 적용된 내화재는 이러한 손실되는 복사에너지를 대신 흡수하고 재방출함으로써, 연료 효율을 높이고 불필요한 에너지 축적을 줄여 에너지 절약과 장비 수명 연장에 기여합니다.

1. 표면처리

코팅의 접착력과 성능을 극대화하기 위해 적절한 세척 및 전처리 과정이 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

- 세라믹 내화재 : 표면에 있는 먼지, 섬유 잔여물, 기계가공 잔여물 등을 진공청소기 또는 저압의 압축공기로 제거합니다.

- 금속 : 이소프로필알코올(IPA), 메틸에틸케톤(MEK) 등과 같은 유기 용제로 세척하거나 중성세제로 세척합니다.

- 세라믹 내화재와 금속 모두, 코팅 전에는 표면이 완전히 건조된 상태여야 합니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 스페출러, 붓(적당한 강성이 있는 솔형 브러시), 스퀴지, 디스펜서 또는 스프레이를 사용하여 각 표면에 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 4.94 mil (125.4 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

5. 경화방법

1단계 상온에서 1~2시간 자연건조

2단계 93°C에서 1시간 경화(수분 증발 및 접착력 향상)

※ 승온 속도를 분당 2.8°C 이하로 천천히 올리고, 기포 발생 시 승온 속도를 낮춰 반복경화 합니다.

HiE-Coat™ 840-CM

고방사율 코팅제 - 내화금속 + 고밀도 내화제 코팅용

HiE-Coat™ 840-CM은 고온 퍼니스 및 키른 내벽에 적용되는 고방사율 코팅제로, 내화 금속(텅스텐, 몰리브덴, 탄탈륨, 니오븀, 레늄 등) 및 고밀도 내화재(Dense Refractory) 표면에 우수한 접착성과 열적 안정성을 제공합니다.

코팅이 되지 않은 무코팅 내화재는 입사 복사에너지를 플루가스로 반사하여 작업물로의 열 전달을 제한하며, 이로 인해 가열 효율이 저하됩니다. 그러나 HiE-Coat™ 840-CM은 으로 코팅된 고방사율 표면은 입사 복사열을 흡수하고, 이를 블랙바디 파장(black-body wavelength spectrum)을 전 영역에 걸쳐 재방출함으로써, 플루가스를 효과적으로 관통하여 작업물로 더 많은 복사에너지를 전달합니다.

이를 통해 퍼니스 내부의 열 분포가 균일해지고, 플루가스 온도는 낮아지며, 내화재와 내화금속 표면의 온도가 낮아져 열충격 및 열응력이 줄어듭니다. 특히 고온 노출 시에도 내화금속 표면의 산화 및 결정구조 변형을 최소화하여, 내화금속 부품의 수명을 연장하고 유지보수 빈도를 줄여줍니다.

HiE-Coat™ 840-CM은 최대 1093 °C 까지 사용가능 하며 고온의 환경에서 탁월한 성능을 발휘합니다. 고온 퍼니스 내 내화금속 및 고밀도 세라믹 부품의 보호 및 열 효율 향상을 위한 최적의 선택입니다.

특징

- 내화 금속 코팅 최적화(텅스텐, 몰리브덴, 탄탈륨, 니오븀, 레늄 등)

- 고온 내화금속의 산화 방지 및 열효율 유지

- 고방사율을 통한 열 전달 효율 극대화

- 세라믹 내화재의 결정화(devitrification) 감소

- 열충격 및 응력 완화로 수명 연장

응용분야

- 내화 금속 부품 코팅(텅스텐, 몰리브덴, 탄탈륨, 니오븀, 레늄 등)

- 고밀도 내화재(Dense Refractory) 표면 보호

- 고온 가스 퍼니스 및 키른 내벽 코팅

- 세라믹 제조 및 반도체 열처리 장비

- 산화 및 열충격에 취약한 금속 부품 보호

| HiE-Coat™ 840-CM | |

|---|---|

| 타입 | Inorganic-Ceramic |

| 적용대상 | Refractory Metals Dense Refractory |

| 색상 | Jet Black |

| 최대 사용 온도 (°C) | 1093 |

| 점도 (cP) | 600~800 |

| 비중 (g/cc) | 1.54 |

| Solids by Weight, % * 건조 후 남는 무게비율 |

48 |

| Solids by Volume, % * 건조 후 남는 부피비율 |

19.9 |

| WFT, microns * 권장 도막 두께(도포 시) |

127.7 |

| DFT, microns * 권장 도막 두께(건조 후) |

25.4 |

| 예상 도포면적, m²/liter | 7.8 |

| 상온 경화 | 1시간 |

| 열 경화 | 93℃, 30분 + 260℃, 1시간 |

| 도포 온도 (°C) | 10~32℃ |

| Thinner | 840-CM-T |

| 인화점(°C) | NA |

| 휘발성분 (lbs/갤런) | 0 |

| 유통기한 | 6개월 |

| 보관 온도 (°C) | 12~29℃ |

* 연소가스는 특정한 좁은 파장대(2.7, 4.3, 6.3 μm)에서만 복사에너지를 흡수하며, 나머지 에너지는 반사되거나 손실됩니다. 그러나 고방사율 코팅이 적용된 내화재는 이러한 손실되는 복사에너지를 대신 흡수하고 재방출함으로써, 연료 효율을 높이고 불필요한 에너지 축적을 줄여 에너지 절약과 장비 수명 연장에 기여합니다.

1. 표면처리

코팅의 접착력과 성능을 극대화하기 위해 적절한 세척 및 전처리 과정이 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

- 세라믹 내화재 : 표면에 있는 먼지, 섬유 잔여물, 기계가공 잔여물 등을 진공청소기 또는 저압의 압축공기로 제거합니다.

- 금속 : 이소프로필알코올(IPA), 메틸에틸케톤(MEK) 등과 같은 유기 용제로 세척하거나 중성세제로 세척합니다.

- 세라믹 내화재와 금속 모두, 코팅 전에는 표면이 완전히 건조된 상태여야 합니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 스페출러, 붓(적당한 강성이 있는 솔형 브러시), 스퀴지, 디스펜서 또는 스프레이를 사용하여 각 표면에 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 5.03 mil (127.7 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

5. 경화방법

1단계 상온에서 1~2시간 자연건조

2단계 93°C에서 30분 경화(수분 증발 및 접착력 향상)

3단계 260°C에서 1시간 경화(내열성, 기공률 감소, 기계적 강도 증가)

※ 승온 속도를 분당 2.8°C 이하로 천천히 올리고, 기포 발생 시 승온 속도를 낮춰 반복경화 합니다.

HiE-Coat™ 840-CMX

고방사율 코팅제 - Black-Body 코팅제

HiE-Coat™ 840-CMX는 고온 퍼니스 및 키른 내벽에 적용되는 고방사율 코팅제로, 내화 금속(텅스텐, 몰리브덴, 탄탈륨, 니오븀, 레늄 등) 및 고밀도 내화재(Dense Refractory) 표면에 우수한 접착성과 열적 안정성을 제공합니다.

코팅되지 않은 내화재는 입사 복사에너지를 플루가스로 반사하여 작업물로의 열 전달을 제한하며, 이로 인해 가열 효율이 저하됩니다.

그러나 HiE-Coat™ 840-CMX로 코팅된 고방사율 표면은 입사 복사열을 흡수하고, 이를 블랙바디 파장(black-body wavelength spectrum) 전 영역에 걸쳐 재방출함으로써 플루가스를 효과적으로 관통하여 작업물로 더 많은 복사에너지를 전달합니다.

이를 통해 퍼니스 내부의 열 분포가 균일해지고, 플루가스 온도는 낮아지며, 내화재와 내화금속 표면의 온도가 낮아져 열충격 및 열응력이 줄어듭니다. 특히 고온 노출 시에도 내화금속 표면의 산화 및 결정구조 변형을 최소화하여, 내화금속 부품의 수명을 연장하고 유지보수 빈도를 줄여줍니다.

또한 HiE-Coat™ 840-CMX는 구리를 포함하지 않도록 설계되어, 고온 화염에 직접 노출되는 환경에서도 녹색 변색(Green Discoloration) 현상을 방지하며 최대 1316 °C 까지 사용 가능합니다.

특징

- 내화 금속 코팅 최적화(텅스텐, 몰리브덴, 탄탈륨, 니오븀, 레늄 등)

- 고온 내화금속의 산화 방지 및 열효율 유지

- 고방사율을 통한 열 전달 효율 극대화

- 세라믹 내화재의 결정화(devitrification) 감소

- 열충격 및 응력 완화로 수명 연장

응용분야

- 내화 금속 부품 코팅(텅스텐, 몰리브덴, 탄탈륨, 니오븀, 레늄 등)

- 고밀도 내화재(Dense Refractory) 표면 보호

- 고온 가스 퍼니스 및 키른 내벽 코팅

- 세라믹 제조 및 반도체 열처리 장비

- 산화 및 열충격에 취약한 금속 부품 보호

| HiE-Coat™840-CMX | |

|---|---|

| 타입 | Inorganic-Ceramic |

| 적용대상 | Refractory Metals Dense Refractory |

| 색상 | Jet Black |

| 최대 사용 온도 (°C) | 1316 |

| 점도 (cP) | 150~300 |

| 비중 (g/cc) | 1.67 |

| Solids by Weight, % * 건조 후 남는 무게비율 |

51 |

| Solids by Volume, % * 건조 후 남는 부피비율 |

22.4 |

| WFT, microns * 권장 도막 두께(도포 시) |

113.4 |

| DFT, microns * 권장 도막 두께(건조 후) |

25.4 |

| 예상 도포면적, m²/liter | 8.8 |

| 상온 경화 | 1~2시간 |

| 열 경화 | 93℃, 30분 + 260℃, 1시간 |

| 도포 온도 (°C) | 10~32℃ |

| Thinner | 840-CM-T |

| 인화점(°C) | NA |

| 휘발성분 (lbs/갤런) | 0 |

| 유통기한 | 6개월 |

| 보관 온도 (°C) | 12~29℃ |

* 연소가스는 특정한 좁은 파장대(2.7, 4.3, 6.3 μm)에서만 복사에너지를 흡수하며, 나머지 에너지는 반사되거나 손실됩니다. 그러나 고방사율 코팅이 적용된 내화재는 이러한 손실되는 복사에너지를 대신 흡수하고 재방출함으로써, 연료 효율을 높이고 불필요한 에너지 축적을 줄여 에너지 절약과 장비 수명 연장에 기여합니다.

1. 표면처리

코팅의 접착력과 성능을 극대화하기 위해 적절한 세척 및 전처리 과정이 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

- 세라믹 내화재 : 표면에 있는 먼지, 섬유 잔여물, 기계가공 잔여물 등을 진공청소기 또는 저압의 압축공기로 제거합니다.

- 금속 : 이소프로필알코올(IPA), 메틸에틸케톤(MEK) 등과 같은 유기 용제로 세척하거나 중성세제로 세척합니다.

- 세라믹 내화재와 금속 모두, 코팅 전에는 표면이 완전히 건조된 상태여야 합니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 스페출러, 붓(적당한 강성이 있는 솔형 브러시), 스퀴지, 디스펜서 또는 스프레이를 사용하여 각 표면에 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 4.46 mil (113.4 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

5. 경화방법

1단계 상온에서 1시간 자연건조

2단계 93°C에서 30분 경화(수분 증발 및 접착력 향상)

3단계 260°C에서 1시간 경화(내열성, 기공률 감소, 기계적 강도 증가)

※ 승온 속도를 분당 2.8°C 이하로 천천히 올리고, 기포 발생 시 승온 속도를 낮춰 반복경화 합니다.

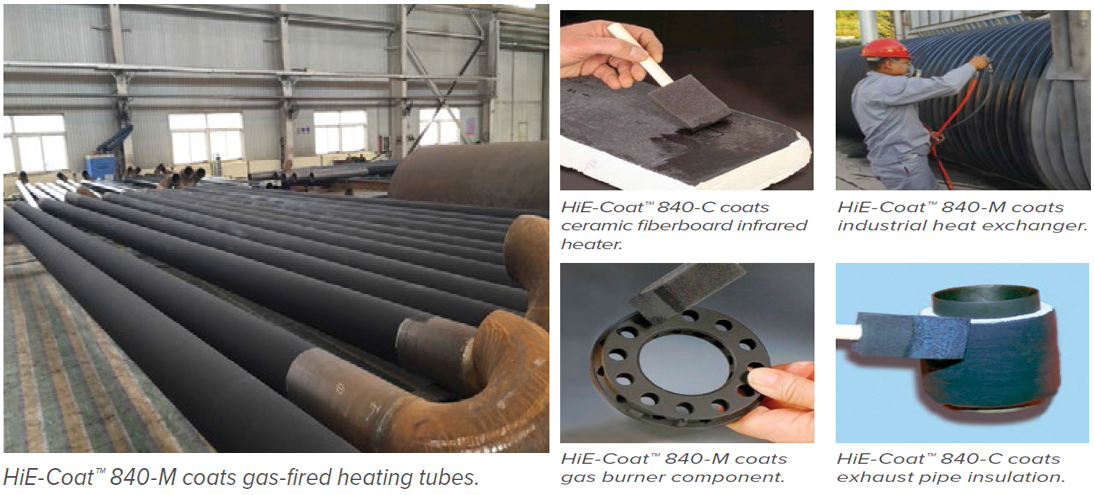

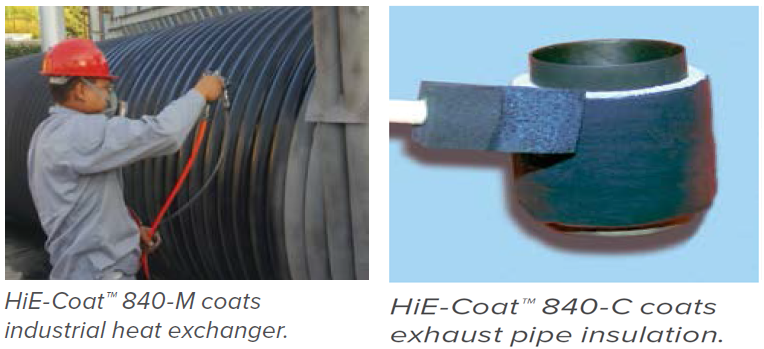

* 가스식 히터 튜브 및 열교환기에 HiE-Coat™ 840-M 으로 코팅된 사례

HiE-Coat™ 840-M

고방사율 코팅제 – 스텐레스 및 탄소강(Carbon Steel) 코팅

고방사율 코팅제 – 고온용 스테인리스 및 탄소강 튜브용

HiE-Coat™ 840-MX는 복사열 방식의 히터에 사용되는 스테인레스 (Stainless Steel) 및 카본스틸(Carbon Steel) 가열 튜브의 열 효율을 극한 고온 환경에서 극대화하기 위해 개발된 고방사율 세라믹 코팅제입니다. 최대 1316 °C까지 적용간으하며 고온 퍼니스 및 히터 시스템에서 금속 튜브의 산화 및 성능 저하를 방지하고 수명을 연장하는 데 탁월한 성능을 발휘합니다.

코팅되지 않은 금속 표면은 고온에서 쉽게 스케일(산화물, 탄화물 등 불순물층)이 형성되며, 이는 열전도율을 급격히 저하시키고 에너지 소비를 증가시킵니다. 특히 고온 노출 시간이 길어질수록 표면 손상이 가속화되어 유지보수 비용이 크게 증가하게 됩니다.

HiE-Coat™ 840-MX는 이러한 문제를 해결하기 위해 개발되었으며, 고방사율 코팅층이 복사열을 효과적으로 흡수하고 재방출하여 가열 효율을 향상시키는 동시에, 금속 표면을 산소, 황, 수증기 등과의 직접 반응으로부터 차단해 산화 및 스케일 생성을 억제합니다.

또한 이 제품은 구리를 포함하지 않도록 설계되어, 화염에 직접 노출되는 환경에서도 녹색 변색(Green Discoloration) 현상이 발생하지 않아 시각적 청정도나 소재 오염을 방지해야 하는 고온 공정에 적합합니다.

특징

- 스테인리스, 카본스틸 표면에 최적화

- 금속 표면의 산화 및 스케일 형성 억제

- 빠른 가열 속도, 열 전달 효율 향상

- 짧은 공정 사이클 시간, 연료 소비 감소

- 온도 균일성 개선, 열충격 및 열응력 감소

- 고온에서의 표면 안정성 향상

- 장비 수명 연장, 유지보수 비용 절감

응용분야

- 스테인리스(Stainless Steel), 탄소강(Carbon Steel) 가열 튜브 코팅

- 석유화학, 세라믹, 발전 산업 내 고온 열처리 설비

- 가스 가열 퍼니스 및 키른 내벽 코팅

- 고온 복사관(Radiant Tubes) 보호

- 고밀도 내화재 (Dense Refractory) 코팅

| HiE-Coat™840-M | |

|---|---|

| 타입 | Inorganic-Ceramic |

| 적용대상 | Stainless Steel Carbon Steel |

| 색상 | Jet Black |

| 최대 사용 온도 (°C) | 1093 |

| 점도 (cP) | 400~800 |

| 비중 (g/cc) | 1.61 |

| Solids by Weight, % * 건조 후 남는 무게비율 |

47.3 |

| Solids by Volume, % * 건조 후 남는 부피비율 |

22.1 |

| WFT, microns * 권장 도막 두께(도포 시) |

114.8 |

| DFT, microns * 권장 도막 두께(건조 후) |

25.4 |

| 예상 도포면적, m²/liter | 8.7 |

| 상온 경화 | 1시간 |

| 열 경화 | 93℃, 1시간 + 260℃, 1시간 |

| 도포 온도 (°C) | 10~32℃ |

| Thinner | 840-M-T |

| 인화점(°C) | NA |

| 휘발성분 (lbs/갤런) | 0 |

| 유통기한 | 6개월 |

| 보관 온도 (°C) | 12~29℃ |

* 연소가스는 특정한 좁은 파장대(2.7, 4.3, 6.3 μm)에서만 복사에너지를 흡수하며, 나머지 에너지는 반사되거나 손실됩니다. 그러나 고방사율 코팅이 적용된 내화재는 이러한 손실되는 복사에너지를 대신 흡수하고 재방출함으로써, 연료 효율을 높이고 불필요한 에너지 축적을 줄여 에너지 절약과 장비 수명 연장에 기여합니다.

1. 표면처리

코팅의 접착력과 성능을 극대화하기 위해 적절한 세척 및 전처리 과정이 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

- 세라믹 내화재 : 표면에 있는 먼지, 섬유 잔여물, 기계가공 잔여물 등을 진공청소기 또는 저압의 압축공기로 제거합니다.

- 금속 : 이소프로필알코올(IPA), 메틸에틸케톤(MEK) 등과 같은 유기 용제로 세척하거나 중성세제로 세척합니다.

- 세라믹 내화재와 금속 모두, 코팅 전에는 표면이 완전히 건조된 상태여야 합니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 스페출러, 붓(적당한 강성이 있는 솔형 브러시), 스퀴지, 디스펜서 또는 스프레이를 사용하여 각 표면에 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 4.52 mil (114.8 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

5. 경화방법

1단계 상온에서 1시간 자연건조

2단계 93°C에서 1시간 경화(수분 증발 및 접착력 향상)

3단계 260°C에서 1시간 경화(내열성, 기공률 감소, 기계적 강도 증가)

※ 승온 속도를 분당 2.8°C 이하로 천천히 올리고, 기포 발생 시 승온 속도를 낮춰 반복경화 합니다.

* 가스식 히터 튜브 및 열교환기에 HiE-Coat™ 840-M 으로 코팅된 사례

HiE-Coat™ 840-MX

고방사율 코팅제 – 스테인리스 및 카본스틸 코팅용

HiE-Coat™ 840-MX는 복사열 방식의 히터에 사용되는 스테인리스(Stainless Steel) 및 카본스틸(Carbon Steel) 가열 튜브의 열 효율을 극한 고온 환경에서 극대화하기 위해 개발된 고방사율 세라믹 코팅제입니다. 최대 1316 °C까지 사용가능 하며 고온 퍼니스 및 히터 시스템에서 금속 튜브의 산화 및 성능 저하를 방지하고 수명을 연장하는 데 탁월한 성능을 발휘합니다.

코팅되지 않은 금속 표면은 고온에서 쉽게 스케일(산화물, 탄화물 등 불순물층)이 형성되며, 이는 열전도율을 급격히 저하시키고 에너지 소비를 증가시킵니다. 특히 고온 노출 시간이 길어질수록 표면 손상이 가속화되어 유지보수 비용이 크게 증가하게 됩니다.

iE-Coat™ 840-MX는 이러한 문제를 해결하기 위해 개발되었으며, 고방사율 코팅층이 복사열을 효과적으로 흡수하고 재방출하여 가열 효율을 향상시키는 동시에, 금속 표면을 산소, 황, 수증기 등과의 직접 반응으로부터 차단해 산화 및 스케일 생성을 억제합니다.

또한 이 제품은 구리를 포함하지 않도록 설계되어, 화염에 직접 노출되는 환경에서도 녹색 변색(Green Discoloration) 현상이 발생하지 않아 시각적 청정도나 소재 오염을 방지해야 하는 고온 공정에 적합합니다.

HiE-Coat™ 840-MX는 고온 스테인리스 및 탄소강 튜브 표면의 열 손실을 줄이고, 구조적 안정성을 향상시키며, 고온 반복 사이클에도 뛰어난 내구성을 유지하는 프리미엄 방사율 코팅 솔루션입니다.

특징

- 스테인리스, 카본스틸 표면에 최적화

- 금속 표면의 산화 및 스케일 형성 억제

- 빠른 가열 속도, 열 전달 효율 향상

- 짧은 공정 사이클 시간, 연료 소비 감소

- 온도 균일성 개선, 열충격 및 열응력 감소

- 고온에서의 표면 안정성 향상

- 장비 수명 연장, 유지보수 비용 절감

응용분야

- 스테인리스(Stainless Steel), 카본스틸(Carbon Steel) 가열 튜브 코팅

- 석유화학, 세라믹, 발전 산업 내 고온 열처리 설비

- 가스 가열 퍼니스 및 키른 내벽 코팅

- 고온 복사관(Radiant Tubes) 보호

- 고밀도 내화재 (Dense Refractory) 코팅

| HiE-Coat™840-MX | |

|---|---|

| 타입 | Inorganic-Ceramic |

| 적용대상 | Stainless Steel Carbon Steel |

| 색상 | Jet Black |

| 최대 사용 온도 (°C) | 1316 |

| 점도 (cP) | 300~700 |

| 비중 (g/cc) | 1.57 |

| Solids by Weight, % * 건조 후 남는 무게비율 |

47.3 |

| Solids by Volume, % * 건조 후 남는 부피비율 |

22.1 |

| WFT, microns * 권장 도막 두께(도포 시) |

114.8 |

| DFT, microns * 권장 도막 두께(건조 후) |

25.4 |

| 예상 도포면적, m²/liter | 8.7 |

| 상온 경화 | 1시간 |

| 열 경화 | 93℃, 1시간 + 260℃, 1시간 |

| 도포 온도 (°C) | 10~32℃ |

| Thinner | 840-MX-T |

| 인화점(°C) | NA |

| 휘발성분 (lbs/갤런) | 0 |

| 유통기한 | 6개월 |

| 보관 온도 (°C) | 12~29℃ |

* 연소가스는 특정한 좁은 파장대(2.7, 4.3, 6.3 μm)에서만 복사에너지를 흡수하며, 나머지 에너지는 반사되거나 손실됩니다. 그러나 고방사율 코팅이 적용된 내화재는 이러한 손실되는 복사에너지를 대신 흡수하고 재방출함으로써, 연료 효율을 높이고 불필요한 에너지 축적을 줄여 에너지 절약과 장비 수명 연장에 기여합니다.

1. 표면처리

코팅의 접착력과 성능을 극대화하기 위해 적절한 세척 및 전처리 과정이 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

- 세라믹 내화재 : 표면에 있는 먼지, 섬유 잔여물, 기계가공 잔여물 등을 진공청소기 또는 저압의 압축공기로 제거합니다.

- 금속 : 이소프로필알코올(IPA), 메틸에틸케톤(MEK) 등과 같은 유기 용제로 세척하거나 중성세제로 세척합니다.

- 세라믹 내화재와 금속 모두, 코팅 전에는 표면이 완전히 건조된 상태여야 합니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 스페출러, 붓(적당한 강성이 있는 솔형 브러시), 스퀴지, 디스펜서 또는 스프레이를 사용하여 각 표면에 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 4.52 mil (114.8 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

5. 경화방법

1단계 상온에서 1시간 자연건조

2단계 93°C에서 1시간 경화(수분 증발 및 접착력 향상)

3단계 260°C에서 1시간 경화(내열성, 기공률 감소, 기계적 강도 증가)

※ 승온 속도를 분당 2.8°C 이하로 천천히 올리고, 기포 발생 시 승온 속도를 낮춰 반복경화 합니다.

HiE-Coat™ 840-MS

고방사율 코팅제 – 알루미늄, 구리 등 일반금속 및 내화금속 겸용

HiE-Coat™ 840-MS는 알루미늄(Aluminum), 구리(Copper) 등과 같은 일반금속 표면에 직접 적용 가능한 고방사율 세라믹 코팅제로, 고온 환경에서의 복사열 전달 효율을 극대화하고 금속 표면의 산화 및 스케일 형성을 억제하는 데 탁월한 성능을 발휘합니다. 비철 금속 뿐만아니라 스테인리스(Stainless Steel), 탄소강(Carbon Steel) 에도 우수한 접착성과 열적 안정성을 제공하여, 복사열 방식의 고온 히터, 퍼니스, 열처리 장비 등에서 에너지 효율 향상과 장비 보호를 동시에 실현할 수 있습니다.

코팅되지 않은 일반금속은 고온에서 산소, 황, 수분 등과 반응하여 산화물이나 탄화물 스케일이 형성되기 쉬우며, 이는 열전도율 저하 및 장비 성능 저하로 이어집니다.

반면, HiE-Coat™ 840-MS는 금속 표면에 고방사율 보호막을 형성하여 이러한 반응을 차단하고 복사열을 흡수 및 재방출하여 열 손실을 줄이고 가열 균일성을 개선합니다.

특징

- 알루미늄, 구리 등 비철금속에도 직접 적용 가능

- 금속 표면의 산화 및 스케일 형성 억제

- 복사열 효율 향상으로 가열 속도 및 열전달 최적화

- 짧은 공정 사이클 시간, 연료 소비 감소

- 온도 균일성 개선, 열충격 및 열응력 감소

- 장비 수명 연장, 유지보수 비용 절감

응용분야

- 알루미늄, 구리 등 비철금속 튜브 또는 라이너

- 석유화학, 세라믹, 발전 산업 내 고온 열처리 설비

- 가스 가열 퍼니스 및 키른 내벽 코팅

- 고온 복사관(Radiant Tubes) 보호

- 고밀도 내화재 (Dense Refractory) 코팅

| HiE-Coat™ 840-MS | |

|---|---|

| 타입 | Silicone + Ceramic |

| 적용대상 | Aluminum Copper Carbon Steel Stainless Steel |

| 색상 | Jet Black |

| 최대 사용 온도 (°C) | 593 |

| 점도 (cP) | 250~500 |

| 비중 (g/cc) | 1.49 |

| Solids by Weight, % * 건조 후 남는 무게비율 |

57.1 |

| Solids by Volume, % * 건조 후 남는 부피비율 |

42.5 |

| WFT, microns * 권장 도막 두께(도포 시) |

61 |

| DFT, microns * 권장 도막 두께(건조 후) |

25.4 |

| 예상 도포면적, m²/liter | 16.7 |

| 상온 경화 | 1시간 |

| 열 경화 | 250℃, 45분 |

| 도포 온도 (°C) | 10~48℃ |

| Thinner | PM Acetate |

| 인화점(°C) | 48 |

| 휘발성분 (lbs/갤런) | 5.3 |

| 유통기한 | 6개월 |

| 보관 온도 (°C) | 4~32℃ |

* 연소가스는 특정한 좁은 파장대(2.7, 4.3, 6.3 μm)에서만 복사에너지를 흡수하며, 나머지 에너지는 반사되거나 손실됩니다. 그러나 고방사율 코팅이 적용된 내화재는 이러한 손실되는 복사에너지를 대신 흡수하고 재방출함으로써, 연료 효율을 높이고 불필요한 에너지 축적을 줄여 에너지 절약과 장비 수명 연장에 기여합니다.

1. 표면처리

코팅의 접착력과 성능을 극대화하기 위해 적절한 세척 및 전처리 과정이 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

- 세라믹 내화재 : 표면에 있는 먼지, 섬유 잔여물, 기계가공 잔여물 등을 진공청소기 또는 저압의 압축공기로 제거합니다.

- 금속 : 이소프로필알코올(IPA), 메틸에틸케톤(MEK) 등과 같은 유기 용제로 세척하거나 중성세제로 세척합니다.

- 세라믹 내화재와 금속 모두, 코팅 전에는 표면이 완전히 건조된 상태여야 합니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 스페출러, 붓(적당한 강성이 있는 솔형 브러시), 스퀴지, 디스펜서 또는 스프레이를 사용하여 각 표면에 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 2.40 mil (61.0 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

5. 경화방법

1단계 상온에서 1시간 자연건조

2단계 250°C에서 45분 경화(내열성, 기공률 감소, 기계적 강도 증가)

※ 승온 속도를 분당 2.8°C 이하로 천천히 올리고, 기포 발생 시 승온 속도를 낮춰 반복경화 합니다.